L’invasion de l’Ukraine par la Russie a mis en lumière une dépendance longtemps insoupçonnée mais profonde, qui nous concerne tous, de 7 à 77 ans. Heureux propriétaire du dernier SUV ou smartphone tendance ; gamer fou attendant avec impatience la nouvelle génération de console de jeu ; ingénieur de production plaçant tous ses espoirs dans une nouvelle gamme de robots pour optimiser sa chaîne de fabrication ; radiologue désireux de disposer du dernier scanner pour vaincre la maladie…, nous sommes tous dépendants de la qualité du processus de fabrication des semi-conducteurs qui équipent ces « merveilleuses machines ». Et pour cela, il faut un gaz rare : on se lève tous pour le néon….

Une crise qui révèle de multiples dépendances

Voilà plus d’un mois que la Russie a envahi l’Ukraine et que les combats font rage. Beaucoup a été dit et écrit sur les impacts de ce conflit sur des économies très interdépendantes qui fonctionnent au sein d’un « village-monde » globalisé : addiction maladive des pays de l’UE au gaz russe ; hausse historique du prix du pétrole ; perturbations graves du marché céréalier, provoquant une envolée des coûts pour les agriculteurs ouest-européens mais surtout des risques de famine d’ici quelques semaines dans bon nombre de pays du Proche-Orient, du Maghreb et d’Afrique sub-saharienne.

Le secteur aéronautique constitue une autre « victime collatérale » de l’invasion de l’Ukraine : « enclosure » de l’espace aérien eurasiatique ; immobilisation progressive d’une grande partie de la flotte commerciale russe, faute de pouvoir entretenir les quelques 500 Airbus et Boeing qui en constitue l’essentiel, du fait des sanctions imposées à l’économie russe (avec en prime, un risque de faillite pour la demi-douzaine de loueurs d’avions occidentaux ayant fourni la quasi-totalité de ce parc) ; annulation de lancement de satellites ; arrêt de livraison de moteurs ukrainiens de fusée ; suspension des tirs de Soyouz depuis Kourou ; report de la mission d’exploration martienne ExoMars 2022 ; perturbation potentielle du bon fonctionnement de la station spatiale ISS… On pourrait également rajouter l’arrêt de fonctionnement des usines Antonov, le célèbre constructeur ukrainien d’avions de transport, si utiles lors de ponts aériens, qu’ils soient militaires ou humanitaires, en Afrique ou ailleurs. Les combats durant les premiers jours de la guerre ont, en outre, détruit l’unique exemplaire construit de l’AN-225 Mriya, le plus gros avion jamais construit jusqu’à présent.

Si l’accent a ainsi été mis sur les conséquences énergétiques, agricoles et industrielles et techno-scientifiques du conflit en cours, un autre sujet de préoccupation, relativement peu évoqué (hormis quelques articles dans les premiers jours du confit) doit retenir notre attention : le devenir de la filière de production du néon, élément de base incontournable dans le processus de fabrication et la chaîne de valeur des semi-conducteurs.

De l’utilité du néon dans la fabrication des semi-conducteurs

Ce gaz noble, incolore et inerte (symbole Ne), rare sur terre, mais très abondant dans le reste de l’Univers, est surtout connu pour son emploi dans la fabrication de tubes fluorescents (lampe à néon de couleur rouge / orange).

Mais il est également utilisé dans le processus de fabrication des microprocesseurs lors de l’étape de la lithographie : le gaz néon purifié ainsi que le krypton (sous forme de fluorure de krypton / KrF) servent à alimenter les faisceaux laser ultra-violets (dits « lasers à excimère ») qui gravent les microprocesseurs dans les « galettes » de silicium (wafer en bon franglais) à des échelles de plus en plus microscopiques. Une charge de gaz pour laser à excimère comprend ainsi 98% de néon et une petite dose de fluorure de krypton ou de fluorure d’argon. Purifié à 99,999 %, le néon permet de réaliser ces gravures de haute précision en évitant que des impuretés ne viennent altérer l’impression des circuits.

Le procédé actuellement le plus utilisé est celui de la photolithographie dans l’ultraviolet profond (DUV / Deep-ultra violet photolithography) employé dans la fabrication de puces de 14 à 248 nanomètres, tels les processeurs Skylake et Cascade Lake d’Intel. Un nouveau procédé, baptisé EUV (extreme ultraviolet lithography) permet de graver des puces encore plus petites (7 à 8 nanomètres) tout en réduisant la consommation nécessaire de néon. Mais pour l’heure, la fabrication à grande échelle de semi-conducteurs ne peut se passer du néon. Il s’agit d’une procédure longue et complexe : il faut plusieurs mois pour fabriquer un microprocesseur, entre dépôts de substrats, alternance de séquences de gravure des galettes de silicium et de bains chimiques, le tout dans des « salles blanches » et selon des process de fabrication particulièrement rigoureux.

L’emploi du néon pour l’étape cruciale qu’est la photolithographie génère un marché de niche. En dépit de l’explosion de la demande de semi-conducteurs, qui prolifèrent dans plus en plus de produits, la production de néons n’a pas dépassé les 540 tonnes métriques en 2021 (source cabinet Techcet). Sur ce total, 75% du volume produit est destinées au secteur des semiconducteurs, le reste servant à diverses autres utilisations : fabrication de lampes à néon, d’écrans plasma, d’équipement de cryogénisation, de lasers ophtalmologiques ou pour alimenter des appareils respiratoires (mélange néon /hélium). Le tout représente une valeur de quelques centaines de millions de $. C’est une goutte d’eau à l’échelle de l’économie mondialisé et du marché du semi-conducteur, qui pèse 556 milliards d’US$ en 2021 selon les données fournies par la Semiconductor Industry Association (SIA) (605 attendus en 2022), représentant 1,15 billion de semi-conducteurs livrés en 2021 (+26% par rapport à 2020). C’est surtout une goutte d’huile sans laquelle tout le mécanisme de production s’enrayerait et qui permet le bon fonctionnement d’une chaîne des valeurs « hyper-mondialisée » et « ultra-spécialisée », répartie sur pratiquement tous les continents, du producteur de silicium au graveur de micro-puces, en passant par l’architecte des circuits, le fabricant des appareils de précision permettant la gravure à une échelle microscopique ou les clients majeurs, qui poussent en permanence toute la chaine amont à toujours plus d’innovation, de productivité et de performances (réduction de la taille et accroissement de la puissance des puces).

Ce secteur se situe au cœur de l’économie globalisée et high tech qui tire la croissance contemporaine. A titre d’exemple, la Chine a importé en 2021 pour 192, 5 Mds d’US$ de semi-conducteurs, son premier poste d’importation, devant le pétrole. C’est dire si le bon fonctionnement de cette filière est stratégique…

De l’importance de l’Ukraine dans le secteur du néon et donc du semi-conducteur

Or, ce marché du semi-conducteur est fortement déstabilisé depuis le début 2020 par les effets de l’épidémie de Covid-19 (qui a gravement affecté les moyens de production en Asie de l’Est) puis par le boom de la demande consécutive à la vigueur de la reprise post-Covid qui s’esquissait depuis plusieurs mois. S’ajoute désormais l’impact (durable) du conflit ukrainien. Pourquoi, comment ? Explorons cette convergence entre technologies, économie et géopolitique.

La production du néon purifié à 99,999 % nécessaire à la fabrication des semi-conducteurs nécessite deux étapes et donc, deux types d’installation industrielle. Dans un premier temps, il faut recueillir du néon brut. L’opération peut se faire lors de la fabrication de l’acier, pour peu que l’usine sidérurgique soit équipée d’un système de séparation de l’air, permettant de séparer l’oxygène du nitrogène et de recueillir divers gaz rares présents à faible dose (krypton, xénon et le précieux néon). Les aciéries pullulent au sein de l’économie mondialisée contemporaine, mais très peu (environ une vingtaine à l’échelle mondiale) sont équipées de ces très onéreux systèmes de séparation de l’air, seules les plus importantes unités de production étant rentables. Une fois récupéré, le néon (et les autres gaz rares) doit alors être purifié selon des procédés complexes, dans des installations spécialisées, beaucoup plus rares. De telles installations se comptent pratiquement sur les doigts des deux mains à travers le monde. La chaîne de valeurs est complexe mais fragile, reposant sur une poignée d’acteurs qui fabriquent un produit « incontournable » pour un secteur aussi vital.

Il s’avère que la Russie et l’Ukraine dominent très largement la niche d’activité concernant la production de néon (mais aussi de krypton) et que les deux pays sont étroitement interdépendants en la matière. Un héritage de la période soviétique.

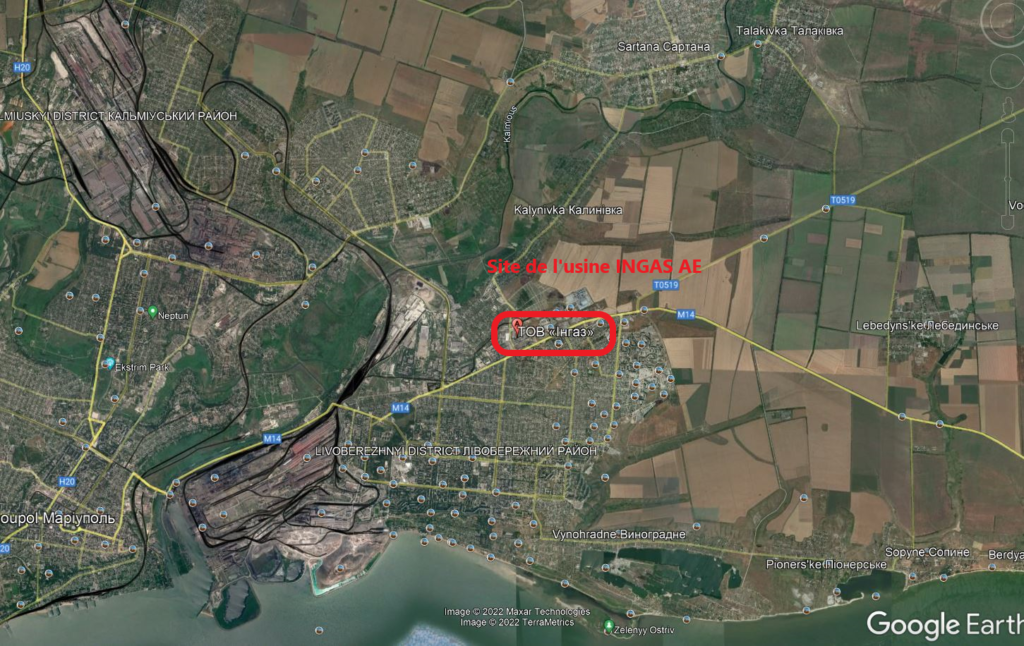

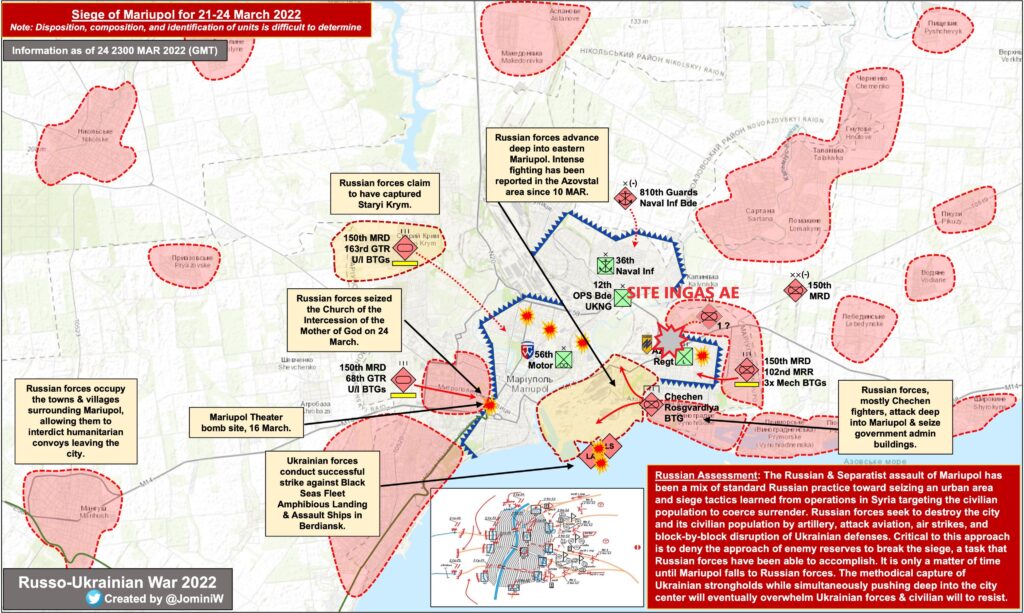

L’Ukraine abrite ainsi plusieurs des principaux producteurs mondiaux de néon : Cryoin Engineering Ltd (production d’environ 15 000 m3/mois), localisée à Odessa, Arnox (anciennement UMG RT), basé à Kiev) et Ingas AE, la plus importante (production de 20 000 m3 / mois), implantée dans la ville martyr de Marioupol, sur le littoral de la mer d’Azov, assiégée depuis une vingtaine de jours par l’armée russe et bombardée quotidiennement. Ces firmes fournissaient en 2021 plus de 50% du marché mondial (et jusqu’à 90% des importations américaines de néon selon certaines sources, contre seulement 5% de celles du Japon). Elles ont également produit près de 40% de la production mondiale de krypton.

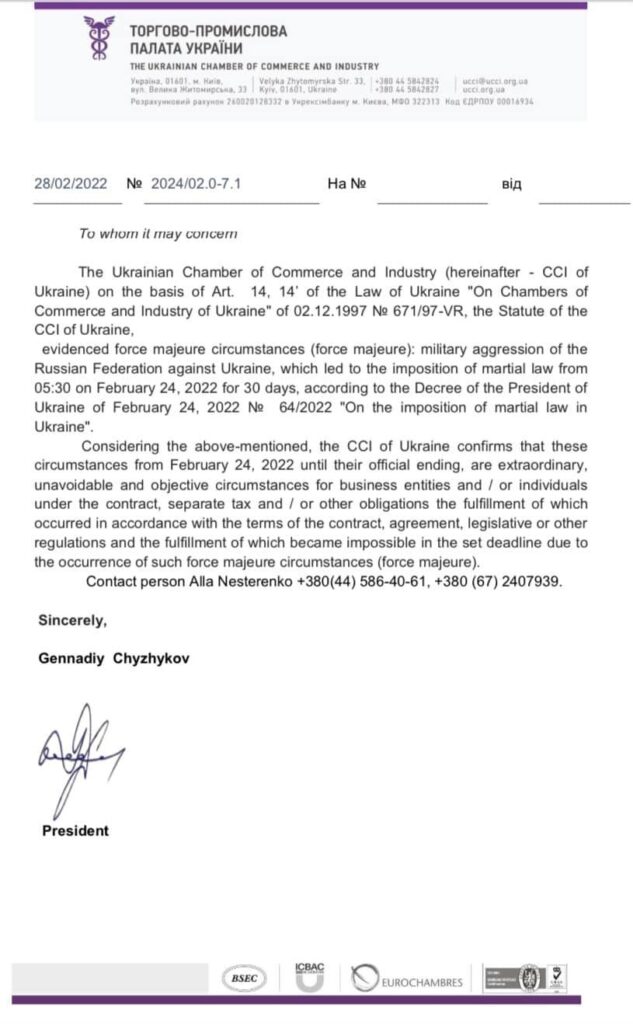

Mais depuis le 24 février 2022, les activités des firmes ukrainiennes ont été stoppées (proclamation de la clause de force majeure par la Chambre de commerce d’Ukraine) et la plus vive inquiétude prévaut concernant Ingas dont le site industriel est sous les canons de l’armée russe. Au 25 mars, en croisant les données fournies par GoogleEarth et les informations relatives à la situation sur le terrain, le site d’Ingas apparaît localisé pratiquement sur la ligne de front, le site semblant encore tenu à ce jour par les forces ukrainiennes mais soumis à une très forte pression russe. On peut imaginer l’état du site industriel dans un tel contexte.

Localisation du site d’INGAS AE à Marioupol

(Source https://twitter.com/JominiW)

Cryoin est encore épargnée, mais une bonne partie de son personnel est mobilisée au sein des forces armées et de défense territoriale ukrainienne, dans l’attente d’une attaque russe contre Odessa. Se battre contre l’agresseur ou produire du néon pour le marché mondial, il faut choisir… Les salariés de Cryoin ont choisi le local au détriment du global…

Même en cas d’arrêt rapides des hostilités, la production de ces firmes ne reprendra pas de sitôt. Outre les (très) probables dommages subis par le site de production d’Ingas lors du siège et des bombardements ravageurs de Marioupol (et son inéluctable occupation à terme par les forces russes), les firmes ukrainiennes dépendent très largement des hauts fourneaux russes pour s’approvisionner en néon brut.

Ce partage des taches remonte à l’époque soviétique. Le complexe militaro-industriel soviétique, soucieux de disposer de grande quantité de néon pour satisfaire ses besoins en équipements militaires (en particulier pour la fabrication d’armes et d’équipements laser), avait implanté des sites de fabrication de gaz rares dans le sud de l’Ukraine (qui ont généré par la suite les actuels producteurs ukrainiens) alimentés par des aciéries équipées de systèmes de séparation de l’air et situées, pour la grande majorité d’entre elle, en territoire russe (ex : le combinat de Magnitogorsk), mais aussi en Ukraine (complexes sidérurgiques de Kryvyï Rih / oblast de Dnipropetrovsk et celui de Zaporizhzhia, dans le centre de l’Ukraine). Deux sites actuellement menacés par l’avancée des troupes russes.

Ce partage des tâches a perduré après l’implosion de l’URSS et l’indépendance de l’Ukraine, le coût prohibitif des systèmes de séparation de l’air octroyant aux aciéries « post-soviétiques » un avantage concurrentiel et un quasi-monopole de fait. Tout le monde y retrouvait son compte, Odessa acquérant durant cet « âge d’or » le titre de « capitale mondiale du néon ».

Vulnérabilités européennes

Ce fragile gentlemen’s agreement a subi un premier coup de froid en 2014, lors du déclenchement de la guerre dans le Donbass, qui menaça l’approvisionnement des firmes ukrainiennes. Par ailleurs, des désaccords commerciaux et des rivalités personnelles ont déstabilisé au même moment le principal producteur ukrainien, la firme Iceblick, un de ses fondateurs créant alors Cryoin. Ces soubresauts géopolitiques et économiques ont entraîné une première pénurie de néon dans les années 2015 /2016, qui s’est traduite par une envolée du prix du gaz rare (+ 600% à cette période). A l’époque, le « partenariat » russo-ukrainien fournissait plus de 70% de la production mondiale. Se libérer d’une si forte dépendance à l’égard d’un « couple aussi infernal » est devenue une priorité, incitant les autres protagonistes de la filière à mettre au point des procédés de lithographie moins consommateurs en néon tout en constituant des stocks de gaz rares et en cherchant à diversifier leurs sources d’approvisionnement. Le groupe germano-américain Linde a ainsi investi 250 millions de $ dans une usine au Texas tandis que plusieurs sites ont été développés en Chine. Comme souvent, l’Europe, fidèle à son credo libre-échangiste, s’en est remis à la « Main invisible du Marché » dans l’espoir de s’approvisionner au meilleur prix, et ne dispose sur son territoire que d’un nombre réduit de sites de production, aux capacités très limitées. L’UE s’avère de ce fait la plus exposée à la situation actuelle et ses (rares) fabricants de semi-conducteurs vont en payer le prix fort, tout en étant servi en dernier par les producteurs alternatifs chinois et américains.

(Source : DERA Rohstoffinformationen)

a rareté des installations de purification de néon et l’exposition directe des principaux producteurs au conflit en Ukraine a provoqué un nouveau quadruplement du prix du néon, fin février par rapport à octobre 2021.

Les grands producteurs de puces, comme le Taïwanais TSMC ou le coréen Samsung disposent de stocks de néon purifié, pour tenir de 6 à 8 semaines. Mais tous les producteurs de semi-conducteurs n’ont pas pu ou su ou voulu en faire autant. Leurs stocks s’amenuisent au fil des semaines et la prolongation de la crise devrait de nouveau perturber la chaîne d’approvisionnement et les process de fabrication à compter de la fin avril, avec comme conséquence une nouvelle pénurie de puces, une hausse de leurs prix et des retards de livraison. Une situation qui va impacter par effet de cascade de très nombreux secteurs d’activité, de l’automobile à la téléphonie en passant par l’électronique ou l’aéronautique. Une situation plus que fâcheuse alors que le secteur s’attendait à une augmentation d’au moins 50% de la demande dans les prochaines années, du fait de la diffusion de l’électronique dans tous les domaines d’activités, avec l’Internet des objets, le développement de l’intelligence artificielle dans l’industrie et les biens de consommation, mais aussi l’essor du cloud et des data centers (forts consommateurs de puces pour les circuits intégrés de gestion de l’énergie et les circuits intégrés spécifiques aux applications de commutation / ASIC). L’impact du conflit ukrainien sur les chaînes d’approvisionnement devrait également freiner les efforts occidentaux (projets de nouvelles usines d’Intel et de TSCM dans la Sunbelt aux Etats-Unis et en Allemagne) pour s’émanciper des sites de fabrication asiatiques à Taïwan, en Corée du sud et au Japon, trop exposés par ailleurs aux éventuelles menaces chinoises et nord-coréennes. Une nouvelle fois les soubresauts de la géopolitique culbutent les prévisions de l’économie et de la technologie.

Le néon offre un magnifique exemple d’interdépendance des économies modernes et de leurs vulnérabilités à des événements géopolitiques, largement jugés improbables mais qui finissent par se produire, en prenant presque tout le monde par surprise. Une telle situation qui ne devrait pas manquer de se reproduire à l’avenir, et des situations similaires émerger concernant, par exemple, le cobalt ou le palladium, indispensable à l’adaptation du secteur automobile à la nouvelle donne énergétique et environnementale. Une filière dans laquelle, de nouveau, la Russie occupe une place déterminante, avec environ un tiers de la production mondiale. Les décennies à venir vont être marquées par une accumulation d’éléments de rupture, de surprises stratégiques, d’innovations déstabilisantes. Au-delà de la sidération, il faudra réagir à défaut d’avoir su anticiper, et s’adapter en trouvant des alternatives pour assurer la survie des entreprises et la résilience des populations, tout en continuant à avancer, quoi qu’il en coûte, vers des horizons incertains.

TOP !!!

Beau cas d’école !